ダイヤフラム

ダイヤフラムとは

ダイヤフラム(Diaphragm,ダイアフラム)は、流体制御システムや駆動装置において、「隔膜」として機能する部品です。電気、自動車、医療、半導体など、あらゆる産業で圧力調整や流体分離の鍵を握るコンポーネントとして幅広く採用されています。

1. 構造と基本機能

ダイヤフラムは、主にゴム(エラストマー)や特殊な合成樹脂などの薄膜で構成されます。

その構造と高い伸縮性、柔軟性などの特徴により、主に以下の2つの基本機能を発揮します。

- 【基本機能1】分離・密閉機能(セパレーター):流路を仕切り、異なる流体(液体、気体)の接触・混入を防ぐ。

- 【基本機能2】駆動力変換機能(アクチュエーター):圧力差による伸縮や変位を利用して、バルブの開閉などの「動き」を発生させる。

2. 技術的ポイント

ゴム単体では高圧時に破裂するリスクがあるため、高耐久性の基布(合成繊維)をインサート(積層)することで、高耐圧性と長寿命を両立させています。

基布による耐久性向上だけでなく、素材選定による機能性向上や、ダイヤフラムを含む部品・製品全体の設計最適化などの観点も重要です。この最適化により、求める応答速度や疲労寿命が実現されます。

3. 主な用途と用途ごとの素材

ダイヤフラムの選定においては、多くの場合、耐薬品性、耐熱性、耐圧性などが求められます。その特性から、特に精度や信頼性が要求される分野で多用されやすく、用途例や用途ごとの素材については以下のようなものがあります。

各種ポンプ

燃料・空気・水・ガス・真空・薬品

調圧バルブ(レギュレータバルブ)

燃料・空気・水・ガス・窒素・酸素(医療用)

電磁弁

ガス・灯油・水・産業用(自販機、エアコンなど様々)

給水弁

定量・定水位・受水槽(マンションなど)

エアブレーキ

電車・エレベーター

半導体

シリコンウエハ製造・マスフローコントローラー

航空機器

調圧・グリスカバー・駆動部

住宅関連機器

給湯器・ダンパー(引戸・テレビ台など)

ダイヤフラムを素材で分類すると以下4種類が代表的になります。

ゴム

ゴムは、一般的(汎用)なポンプやバルブの制御に多く使用されており、柔軟性に優れた素材であるため、形状を変えることが容易です。結果、液体や気体などの流体を効果的・効率的に閉じ込めることができ、耐久性は摩擦や振動にも耐え、長期使用にも耐える信頼性の高いダイヤフラムとして確固たる地位を築いてきました。

金属

金属は、高い耐久性と耐圧性がメリットで厳しい環境下での使用に適します。化学プラントやオイル・ガス産業、航空宇宙産業などでの使用が多いダイヤフラムです。また、高温・高圧環境でも優れた性能を発揮する事から重要な制御部品として用いられ、高精度な計測にも使用されて精密な産業分野でも重要な役割を果たしています。

フッ素樹脂

フッ素樹脂は、高い耐薬品性と耐高温性により腐食性の強い化学薬品などの取り扱い最適な材質です。化学プラントや半導体産業などで頻繁に使用されて高い性能を発揮しています。フッ素樹脂は非常に滑らかな表面を持ち、薬品の付着や堆積を防ぐため、衛生的な環境が必要な産業分野でも重宝されています。

プラスチック

プラスチックは、軽量で耐薬品性に優れています。そのため、古くから薬品や食品産業、水処理施設などで広く利用されます。またプラスチックは導電性を持たないので、電気絶縁性が求められる場面でも活躍。腐食性の強い化学薬品に対しての耐久性など、様々な産業分野で使われています。

4. ダイヤフラム選定のポイント

(1)使用条件の確認

圧力範囲:最大使用圧力と最低圧力への対応。

温度範囲:使用環境や流体の温度に適合する材質を選定。

流体種類:化学的適合性(酸、アルカリ、溶剤など)/燃料系適合性(ガソリン・灯油・クーラント液など)

(2)材質選定

ゴム:NBR(耐油)、EPDM(耐熱水)、FKM(耐薬品・耐熱)など。

基布:66ナイロン、耐熱ナイロン(アラミド)、ポリエステルなど。

PTFE:耐薬品性が非常に高いが、柔軟性は低め。

複合材:ゴム+基布/ゴム+基布+金属/ゴム+PTFEなど、あらゆる仕様に対応可能。

(3)構造・形状

フラットvsシングルコンボリューション vs ダブルコンボリューションダイヤフラム:製品仕様に応じて選択。

厚み・剛性:圧力やストロークに応じて最適化。

補強布入り:耐圧性や耐久性を向上。

(4)耐久性・寿命

繰り返し回数:ポンプやアクチュエータ用途では疲労寿命が重要。

摩耗・破損リスク:流体中の固形物や摩擦条件を考慮。

ショウエーのダイヤフラム

当社の強みは、材料選定力と構造提案力、特に補強布入りで薄型ダイヤフラムを実現できる開発力です。

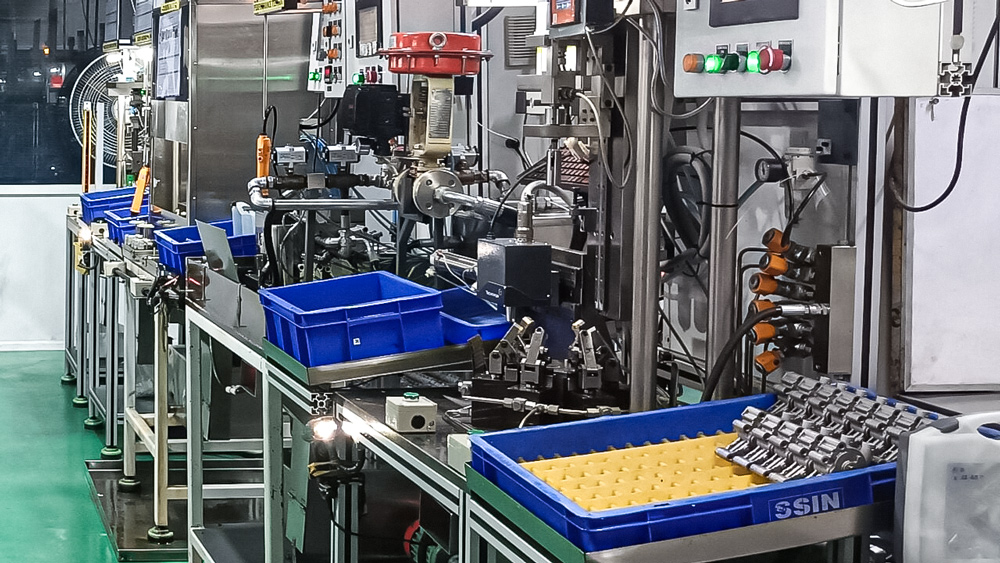

品質を支える一貫生産体制

当社では、原材料の受入検査から出荷まで、全14工程を自社で一貫管理することで、高品質な製品を実現しています。製造工程は、原材料受入から始まり、配合、混練、物性試験、薄出し、材料裁断、材料計量、加硫成形、中間検査、仕上げ、工程検査、出荷検査、梱包、出荷と続きます。

各工程では、現場での中間検査による早期不具合発見、全数実施の工程検査による品質保証、抜取による出荷検査での最終確認など、徹底した品質管理を行っています。さらに、お客様の製品仕様に応じて、金具受入、接着剤塗布、バリ除去などの工程を柔軟に追加対応することが可能です。

豊富な材質バリエーション

業界トップクラスの材質ラインナップを取り揃えています。耐熱性に優れたFKMやFVMQ、耐油・耐摩耗性に優れたHNBRやNBR、耐候性・耐オゾン性に優れたEPDM、そして汎用性の高いCRやNRなど、多様な材質をご用意しています。その他、VMQ、ACM、IIRなども取り扱っています。

基布材料についても、用途に応じて最適な素材を選定できます。高強度・耐熱性が求められる用途にはアラミド繊維、しなやかさを求める場合は66ナイロン、形状安定性を求める場合はポリエステル、特殊用途向けにシルク素材など、お客様の要望に基づいた基布素材で対応しています。

また、お客様の使用環境に応じて、30°から90°までの硬度調整や、耐熱性、耐油性、耐候性などの特殊特性付与も可能です。

柔軟な製造対応力

サイズバリエーションも豊富で、最小φ5から最大φ415まで対応可能です。異形状品の製造実績も数多く有しています。用途に応じて、省スペース設計に適したフラット形状や、大きなストロークが必要な場合のコンボリューション形状など、最適な形状をご提案いたします。カスタム形状にも柔軟に対応しています。

さらに、インドのSuja Shoei Industries Private Limited.とのJV事業により、安定した品質の大量生産体制を確立。コスト競争力を強化するとともに、グローバルサプライチェーンを構築しています。

対応可能ロット

1ヶから対応可能で、Suja Shoei Industries Private Limited.とのJV事業による高品質かつ大量生産も可能

※型(金型・抜型)や治工具が必要な場合あり

対応可能材質

FKM・HNBR・NBR・CR・FVMQ・VMQ・EPDM・NR・ACM・IIR

アラミド(耐熱ナイロン)・66ナイロン・ポリエステル・シルク

ゴム開発力・生産体制

日本とインドの2拠点で原材料から出荷まで一貫生産を実現。

独自技術や126種類以上の配合レシピで、試作から大量生産まで柔軟に対応し、幅広い業界のニーズに応えています。

製作事例

製品はすべて受注生産になりますので、カタログ、在庫品などはございません。

ご希望につきましてはお打ち合わせをさせていただきますので、まずはお気軽にお問い合わせください。